Druckluftaudit

Herstellerunabhängige Effizienzanalyse Ihrer Druckluftanlage.

Wir finden heraus, wie und wo Ihr System Einsparpotential aufweist.

Für einen umfassenden Druckluftaudit benötigen wir mehrere Messtechniken. Diese Techniken sind darauf ausgelegt, Einsparungen im Verbrauch von Energie und anderen Ressourcen zu erreichen. Denn gerade Druckluftkompressoren können an verschiedenen Stellen nicht an Ihre eigentlich mögliche Effizienz heranreichen.

Es gibt verschiedene Parameter, die untersucht werden können und sollten:

Leistungsmessung

• Profil Druckluftverbrauch

• Verbrauch Leckluft

• Energieverbrauch im Last- und Leerlauf

• Laufzeiten Kompressor

• Laststunden

• Leerlaufstunden

• Motorstarts und Lastspiele

• Effizienz der Drucklufterzeugung, spezifische Leistung

• Versorgungssicherheit

• Simulation

• Einsparungen

Druckverlaufsmessung

• Druckverlaufsprofil Netz

• Druckniveau

• Druckspreizung

• Differenzdruck über Aufbereitung

Druckluftvolumen

Für die Messung von Druckluftströmen in Rohrleitungen verfügen wir über einschraubbare Verbrauchssensoren. Die Auswerteelektronik erfasst alle Messwerte digital. Dies ermöglicht genaue Erhebungen auch bei großen Messspannen bis 1:1000. Möchten Sie z. B. wissen, wie viel Druckluft ein bestimmter Bereich benötigt, kann der Zähler mobil oder fest verbaut werden.

Nenndruck oder Netzdruckmessung

Die Überwachung des Leitungsdrucks in Druckluft- und Gassystemen hilft den Energieverbrauch entscheidend zu senken. Unsere Erfahrung lehrt uns, dass nur wenige Maschinentypen tatsächlich Druckluft mit mehr als 6 bar Überdruck benötigen. Eine Reduktion des Nenndruckes reduziert sowohl den Stromverbrauch als auch die Leckverluste und erhöht zudem die Standzeit des Kompressors. Stromeinsparungen im Bereich von 6 - 8 % lassen sich beispielsweise schon durch eine Absenkung des Nenndrucks um 1 bar erreichen.

Differenzdruckmessung

Je kleiner der Druckverlust über der Druckluft-Aufbereitung (Trockner-Filter) ist, desto weniger hoch muss der Nenndruck eingestellt werden. Wenn der Druckabfall bei der Aufbereitung größer als 0,3-0,5 bar ist, sollten die Filter ausgetauscht werden. Unsere (Differenz-)Drucksensoren eignen sich ideal zur Überwachung dieser Kennzahlen und zur Realisierung der damit verbundenen Einsparpotentiale.

Temperaturmessung

Die Temperaturmessung im Kompressorraum oder der Druckluft empfiehlt sich bei der Auslegung von luftgekühlten Aufbereitungskomponenten, da deren Leistung umgekehrt proportional zur Temperatur sind. Ein Kältetrockner verliert beispielsweise bei einer Erhöhung der Raumtemperatur von 20° C auf 30° C bis zu 30 % Kühlleistung.

Taupunktmessung

Druckluft ist als vielseitiger und zuverlässiger Energieträger aus modernen Produktionsprozessen nicht mehr wegzudenken.

Abhängig vom jeweiligen Einsatzfall werden unterschiedliche Anforderungen an die Druckluft gestellt. Die Einhaltung eines bestimmten Feuchtegehaltes oder Taupunktes-/ Drucktaupunktes ist für jeden Prozess die Grundvoraussetzung für einen dauerhaft störungsfreien Anlagenbetrieb.

Speziell für die Feuchtemessung bzw. Taupunkt-/Drucktaupunktmessung in Druckluft und Gasen wurden spezielle Drucktaupunkt entwickelt.

Info zum Drucktaupunkt (°C)

Unter dem Drucktaupunkt versteht man die Temperatur, auf die verdichtete Luft abgekühlt werden kann, ohne dass Kondensat ausfällt. Der Drucktaupunkt ist abhängig von Verdichtungs-Enddruck, Feuchtigkeit und Umgebungstemperatur. Bei sinkendem Druck fällt auch der Drucktaupunkt.

Schwingungsmessung

Jede Maschine erzeugt im Betrieb Schwingungen. Aufgrund von beispielsweise Unwucht, Fehlausrichtung oder Resonanzen überschreiten diese Schwingungen schnell ein zulässiges Maß. Die Erhöhung der Schwingungsamplitude wirkt sich negativ auf den Maschinenzustand aus und reduziert die Lebensdauer.

Die Folge: unerwartete Ausfälle und geringere Maschinenverfügbarkeit.

Durch diese Sensoren werden Schwingungen und Stoßbelastungen kontinuierlich erfasst, angezeigt und dokumentiert.

Durch eine permanente Überwachung der Schwingungen an Kompressor-Gruppen können wir den Zustand der Lager erschließen und unvorhergesehene Lagerschäden vermeiden.

Spezifische Leistung/Energie der Druckluft

Der spezifische Leistungsbedarf ist das Verhältnis des elektrischen Leistungsbedarfs zum Volumenstrom. Er gibt an, wieviel Leistung in kW benötigt wird, um z.B. 1 m³/min Druckluft zu erzeugen. Der spezifische Leistungsbedarf kann nur dann zum Vergleich verschiedener Kompressoren herangezogen werden, wenn der elektrische Leistungsbedarf und der Volumenstrom unter gleichen Bedingungen ermittelt werden.

Restöl-Messung

Der Restöl-Sensor misst den dampfförmigen Restölgehalt in der Druckluft und hilft so dabei, Druckluftleitungen möglichst ölfrei zu halten. Mittels Probenahme wird ein repräsentativer Teilvolumenstrom aus der Druckluft entnommen und dem OIL CHECK zugeführt. Durch die kontinuierliche Messung werden Grenzwertüberschreitungen sofort erkannt, Abstellmaßnahmen

eingeleitet und somit eine dauerhafte ölfreie Druckluft ermöglicht.

Rückgewonnene thermische Leistung

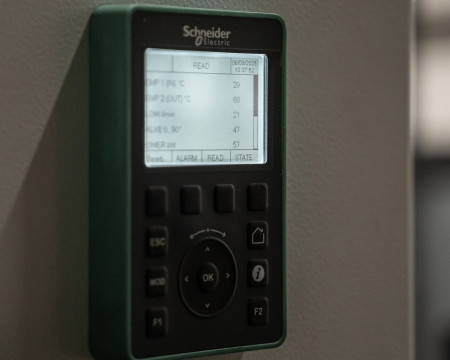

Über ein installiertes Energieventil werden verschiedene Daten aufgezeichnet, wie z. B. Wasser-Eintritt- und -Austritttemperaturen, Öl -Ein- und -Ausgangstemperaturen vom Kompressor und die aktuelle oder gesamte rückgewonnene thermische Energie.