Messtechnik

Präzise, kontinuierlich und in Echtzeit.

Wir schaffen Transparenz, eröffnen neue Möglichkeiten - Sie sparen Ressourcen.

Grundsätzlich kann man über die Energieeinsparung in der Druckluft folgendes sagen:

Jeder Unternehmer hat sich sicher schon mal mit den Kosten zugekaufter Energieträger beschäftigt, zum Beispiel mit Strom- oder Gaspreisen.

Anders in der Druckluft: Obwohl kaum ein Produktionsbetrieb ohne Druckluft auskommt, kennt dieser nur selten dessen Kosten. Auch Referenzwerte der Kosten pro m³ erzeugter Druckluft sind nicht bekannt.

Die Erfahrung hat uns gezeigt, dass in der Druckluftproduktion enormes Einsparpotenzial herrscht. Um dieses zu ermitteln, bedarf es einer Messung der gesamten Druckluft - Produktionsanlage.

Wie hoch ist das Einsparpotential?

Eine aussagekräftige Bewertung einer Druckluftstation mit garantierter Energieersparnis pro Jahr ist dann möglich, wenn die Fakten bekannt sind. Hierzu ist es erforderlich, das Verhalten des Betriebes bezüglich Drucklufterzeugung und Verbrauch über eine repräsentative Woche genau zu analysieren. Die hierfür möglichen Messungen sind im Einzelnen:

Leistungsmessung zur Ermittlung von:

Druckverlaufsmessung zur Ermittlung von:

Messung des Druckluftvolumens

Für die Messung von Druckluftströmen in Rohrleitungen verfügen wir über einschraubbare Verbrauchssensoren. Die Auswerteelektronik erfasst alle Messwerte digital. Dies führt zu einer hohen Genauigkeit auch bei großen Messspannen bis 1:1000. Möchte ein Kunde z. B. wissen, wie viel Druckluft ein bestimmter Bereich benötigt, kann der Zähler mobil oder fest verbaut werden.

Druck-, Temperatur- und Taupunktmessung

Die Druckmessung ist Teil der Standardmessung. Druck ist eines der wichtigsten Indizien zum Verhalten von Druckluftanlagen. Auch die Messung an mehreren Punkten der Anlage ist sehr wichtig, da man dadurch das Verhalten des Netzdruckes in Abhängigkeit des Durchflusses erheben kann. Die Temperaturmessung im Kompressorraum oder in der Druckluft empfiehlt sich bei der Auslegung von luftgekühlten Aufbereitungskomponenten, da deren Leistung umgekehrt proportional zur Temperatur sind. Ein Kältetrockner verliert beispielsweise bei einer Erhöhung der Raumtemperatur von 20° C auf 30° C bis zu 30 % Kühlleistung. Das Resultat aus dem Verlust dieser Kühlleistung lässt sich am Taupunkt ablesen. Unter dem Drucktaupunkt versteht man die Temperatur, auf die verdichtete Luft abgekühlt werden kann, ohne dass Kondensat ausfällt. Der Drucktaupunkt ist abhängig vom Verdichtungsenddruck. Bei sinkendem Druck fällt auch der Drucktaupunkt.

Hier ein Beispiel: Angesaugte Luft mit relativer Luftfeuchtigkeit von 70 % und einer Ansaugtemperatur von 35° C, ergibt eine verdichtete Luft bei End-Druck 8 bar mit ca. 73° C Taupunkt. Das bedeutet die Kondensation, also die Verflüssigung von Dampf in der Druckluft, beginnt beim Unterschreiten von 73°C.

Schwingungsmessung

Durch die Messung der Schwingungen an Kompressor-Gruppen kann man auf den Zustand der Lager schließen. Das ermöglicht präventive Maßnahmen zur Vorbeugung von Ausfällen.

Alle gesammelten Messwerte werden anhand einer übersichtlichen Präsentation dem Kunden vorgestellt und dann überreicht.

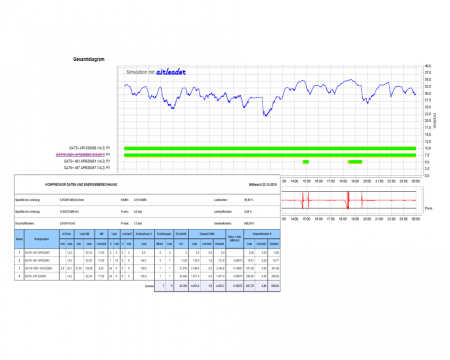

Alle aus der Messung gewonnenen Daten können in Simulationsprojekten verwendet werden. Die Simulationen dienen der technischen und energetischen Verbesserung der Druckluftanlage.

Die Messung kann mit neuen Kompressoren nochmals durchgerechnet werden. Sparpotenziale der Anlage werden sofort ersichtlich. Unterschiede von Soll- und Istzustand lassen sich bewerten. Druckbehälter können frei hinzugefügt werden, sofort ändern sich das Druckband und die Schaltspiele der Kompressoren. Es gibt nicht den besten Kompressor, aber es gibt bessere oder schlechtere Kompressoren für bestimmte Anlagen. Durch die Simulation kann die Anlage mit verschiedensten Maschinen auch unterschiedlicher Hersteller durchgerechnet werden.

Mit den Simulationen wollen wir die beste Anlagenkonfiguration herausfinden, um mit möglichst wenig Energie Druckluft erzeugen zu können.

Aufgrund der Messergebnisse werden die daraus resultierenden Optimierungen in einzelne Punkte verpackt, aus denen der Aufwand (Investition) und die daraus folgenden Einsparungen bewertet werden. Zusammengefasst ergibt sich ein Optimierungsfahrplan, beginnend mit der Ausgangssituation und endend mit der angestrebten gesteigerten Effizienz der Druckluft-Anlage.

Wie hoch sind die Einsparungen? Wenden Sie sich gerne an unser technisches Büro. Unsere Fachexperten können auf jahrelange Erfahrung von Druckluft-Verbrauchsmessungen, Auswertungen und daraus resultierende Optimierungsfahrpläne zurückgreifen.